Fig. 5: Productiecijfers van het Leidse laken tussen 1400 en 1600

In de Middeleeuwen was het ambachtelijk systeem de

gangbare bedrijfsvorm. Dat wil zeggen dat het te vervaardigen product

door een handwerker in een werkplaats werd gemaakt. Deze handwerker

was niet alleen belast met het vervaardigen van zijn producten,

maar zorgde ook zelf voor de inkoop van de grondstoffen en voor

de verkoop van zijn producten. Hij is dus zowel arbeider als koopman.

De textielnijverheid was het enige ambacht, dat van dit systeem

sterk afweek en van het begin af aan trekken vertoonde van een industrieel

arbeidsproces. Het grote verschil met de moderne industrie is dat

bij de oude textielindustrie de meeste werkzaamheden niet in een

atelier of een fabriek plaatsvonden, maar bij de arbeiders thuis.

Bij dit systeem was sprake van een huisindustrie. In het voorhuis

of in een apart achterhuis werden de deelbewerkingen verricht. Daarin

stonden de spinnewielen, de weefgetouwen of de volkommen. Sommige

deelwerkzaamheden werden buitenshuis verricht, zoals het wassen

van de vellen in de grachten en het drogen van de lakens op het

raamland.

Zoals reeds in de inleiding is vermeld kent de Leidse textielgeschiedenis drie perioden van opkomst, bloei en verval. De eerste periode begint in de Middeleeuwen omstreek 1275 tot ongeveer 1575. De tweede periode begint

omstreeks 1575 tot ongeveer 1800. De derde periode begint omstreeks 1800 tot ongeveer 1975. Over deze drie perioden heeft N.W. Posthumus 21) uitgebreid geschreven. Verder heeft J.K.S. Moes deze perioden kort samengevat in een inleidend artikel voor het boek "Stof uit het Leidse verleden" 24).

Uit de vroegste bronnen blijkt, dat in Leiden reeds in de dertiende eeuw textiel van wol werd gemaakt. Na het midden van de veertiende eeuw groeide de lakenindustrie steeds verder uit. In die tijd werd uitsluitend gebruik gemaakt van Engelse wol.

Ook het afzetgebied voor het Leidse laken breidde

zich steeds verder uit. Bekend is dat omstreeks 1500 het Leidse

laken verkocht werd op de jaarmarkten van de Hanze steden, zoals

Amsterdam, Kampen, Zwolle, Deventer Zutphen, Antwerpen en Brugge.

Maar ook in de oostelijke landen, zoals het gebied rond de Duitse

Oostzee vond het Leidse laken aftrek. De grote vraag naar dit laken

was vooral te danken aan de uitstekende kwaliteit, de fraaie kleuren

en de betrekkelijk lage prijs.

Na 1480 trad er een ingrijpende verandering op, omdat de Engelsen

zelf hun eigen wol gingen verwerken en zodoende een geduchte concurrent

werden voor de Leidse industrie. Bovendien viel aan het eind van

de vijftiende eeuw de Hanze uiteen,waardoor een belangrijk afzetgebied

verloren ging. Een andere oorzaak voor het teruglopen van de vraag

naar het Leidse laken was een verandering van de mode. De vraag

van het publiek ging meer uit naar dunnere en goedkopere saaien

stoffen. Saaien zijn wollen stoffen, die minder lang gevold worden

dan lakense stoffen. Deze werden uitsluitend in Vlaanderen geproduceerd.

Al deze ontwikkelingen werden een nekslag voor het veel zwaardere

laken uit Leiden. Hoe dramatisch dit verloop was blijkt. duidelijk

uit de grafiek van figuur 5.

Fig. 5: Productiecijfers van het Leidse laken tussen

1400 en 1600

Na het ontzet van Leiden in 1574 herstelde de Leidse textielnijverheid zich in een snel tempo. Zoals in par. 2.3 reeds is beschreven kwam na de val van het Zuid-Vlaamse Hondschoote in 1582 en de val van Antwerpen in 1585 een grote vluchtelingenstroom op gang. Veel gevluchte drapeniers en wevers vestigden zich toen in Leiden.

Fig. 6 Productiecijfers van de Leidse textiel tussen

1600 en 1800

Als gevolg van een overeenkomst tussen het Leidse stadsbestuur en de Vlaamse immigranten uit de omgeving van Hondschoote (zie par. 2.3) introduceerden de Vlamingen veel nieuwe soorten textiel in Leiden. Daardoor werd al spoedig het zwaardere Leidse laken vervangen door het veel dunnere saai. Dit ging gepaard met een opleving van de textielnijverheid en zo werd een nieuwe bloeiperiode ingeluid.

De verschillende takken van de textielnijverheid werden neringen genoemd. Iedere nering had een eigen gebouw, waar de stedelijke keurmeesters de kwaliteit van de producten controleerden. Zo had men in Leiden een saaihal, een fusteinhal, een rashal,een baaihal, een lakenhal, een warphal en een greinhal. Het hoogtepunt van de textielproductie werd in 1664 bereikt, toen er in totaal 144.000 stukken werden gefabriceerd. Daarna trad na ongeveer 1675 een nieuw verval in van Leidse textielnijverheid. Een en ander blijkt duidelijk uit figuur 6. De belangrijkste oorzaak van de achteruitgang van de produktie in de tweede bloeiperiode was het verlies van buitenlandse afzetgebieden, zoals Frankrijk, Oostenrijk, Zweden, Napels en Venetië. In deze gebieden ontstonden eigen textielondernemingen. Zodoende werd de internationale concurrentie steeds groter, gevolgd door een daling van de prijzen. Om de concurrentie de baas te blijven werden vanaf ongeveer 1700 de lonen steeds meer verlaagd. Toen ook dat niet hielp werd de stedelijke productie verplaatst naar het platteland. Daar waren de lonen lager omdat de bevolking daar voor hun inkomen niet alleen afhankelijk was van de textiel. De teruggang was echter niet meer te stuiten. Aan het eind van de achttiende eeuw bedroeg de totale Leidse wolproductie niet meer dan 27.000 a 28.000 stukken.

Opmerking: één stuks textiel had een lengte van 40 el = ca 27,50 m,

Intermezzo II

In verband met het bovenstaande is het interessant om na te gaan in hoeverre de golfbeweging van de tweede bloeiperiode van 1575-1800 (zie fig. 6) van invloed is geweest op de beroepen, die onze voorouders hebben uitgeoefend.De textielindustrie is in zijn groeiperiode een stuwende factor geweest voor andere bedrijfstakken, zoals de bouw en andere ambachtelijke beroepen. Uit tellingen is gebleken, dat in 1670 bijna de helft van de inwoners bij de textielindustrie betrokken was. Het inzakken van de, textielproductie, die omstreeks 1675 inzette, had uiteraard ook invloed op andere sectoren van het bedrijfsleven. Grote armoede en werkloosheid waren daarvan het gevolg. Wie kon probeerde zijn geluk elders te beproeven. Het inwonertal daalde toen van ongeveer 54.000 in 1700 tot ca 30.000 in 1800.

In tabel 6 is een overzicht gegeven van de beroepen, die onze voorouders hebben uitgeoefend. De beroepen zijn in die tabel gegroepeerd naar generaties. In de eerste kolom van deze tabel is van elke generatie is de geboortedatum van de oudste en de jongste opgegeven . Uit de opsomming van de uitgeoefende beroepen blijkt, dat ondanks de terugval van de productie na 1675 onze voorouders nog vrij lang een beroep in de textielindustrie wisten te handhaven. Pas vanaf de zevende generatie komt een beroep in de textielindustrie steeds minder voor. Nergens blijkt echter uit de archieven, dat in de periode van teruggang in de textielproductie één of meer van onze voorouders toen werkloos is geworden. Van een verlaten van de stad is eerst sprake omstreeks 1830, toen een onderwijzer een betrekking aannam in Hardinxveld. Vanaf de negende generatie van onze stamboom is niemand meer met de naam Kolpa (met een K!) in Leiden woonachtig. Toch wonen er nog steeds verscheidene personen met de naam Colpa (met een C!) in Leiden. Deze laatste tak is echter nog nauwelijks door mij onderzocht.

| Geboortedatum tussen .... en .... |

generatie | beroepen |

| ....-.... | eerste | onbekend |

| ....-.... | tweede | dekendrapier |

| 1657 - 1671 | derde | greinwever (2x), broodbakker |

| 1684 - 1700 | vierde | dekendrapier, hoedenmakersknecht |

| 1731 - 1752 | vijfde | dekenwever, hoedenmakersknecht |

| 1756 - 1781 | zesde | dekenwever, rokjeswerker, opperman |

| 1784 - 1804 | zevende | dekenwever, wever (2x), vlaggendoekwerker, wolkammer, onderwijzer, opperman, sjouwer |

| 1812 - 1836 | achtste | wever (2x), goudsmid, koster/winkelier, zeepzieder/koetsier, onderwijzer, sjouwer, dagloner, fabrieksarbeider |

| 1854 - 1862 | negende | verificateur v.h. kadaster, smid, brugwachter |

| 1887 - 1904 | tiende | duinopzichter, aannemer/makelaar, dir. van Gemeentewerken |

| 1920 - 1935 | elfde | betonconstructeur, makelaar (2x), opleidings-adviseur, architect, hoofd-vertegenwoordiger, opzichter |

Table 3 Overzicht van de beroepen van de leden van de familie Colpa/Kolpa van de eerste t/m de, elfde generatie

Het productieproces bestond uit een aantal deelbewerkingen. Aan het hoofd van een serie deelbewerkingen stond de drapenier. Hij was in dit arbeidsproces de koopman, die de grondstoffen inkocht, het werk over de verschillende arbeiders verdeelde en tenslotte de geweven stukken verkocht. Achtereenvolgens ontvingen de kemsters, de spinters, de wiedsters, de wevers, de voller en de ververs van hem de grondstoffen ter bewerking en ontvingen ook van hem het loon. De inhoud van het arbeidsproces aan het eind van de Middeleeuwen wordt in par. 7.3.1 besproken.

In het tweede kwart van de zeventiende eeuw, zo omstreeks 1640, komt er enige verandering in het productieproces. Dit blijft in hoofdlijnen weliswaar hetzelfde. doch de arbeidsverhoudingen ondergingen, als gevolg van veranderde arbeidsomstandigheden, belangrijke wijzigingen.

Deze wijzigingen worden in par. 7.3.2 besproken.

Zoals hierboven beknopt werd aangeduid bestond het arbeidsproces in de textielnijverheid uit een aaneenschakkeling van vele handelingen. Dit proces wordt door N.W. Posthumus 21-) nauwkeurig beschreven. Hieronder volgt een korte samenvatting van dit proces voor zover dit betrekking had op de zestiende en de zeventiende eeuw.

De eerste handeling was het inkopen van de wol, hetzij los of in vellen. Daarvoor reisde de drapenier een of twee keer per jaar naar Calais, waar de wol uit verschillende landen werd aangevoerd. De wol of de vellen werden vervolgens per wagen of per schuit naar de plaats van bestemming vervoerd. In ons geval naar Leiden. Direct na aankomst werden de goederen in een van de Gasthuizen ondergebracht en door de stedelijke keurmeesters (de z.g. wardeins) gekeurd en naar kwaliteit gesorteerd. Daarna kregen de drapeniers de beschikking over hun goederen.

De eerste bewerking van de wol of de vellen was deze te reinigen. Dit gebeurde in de grachten rondom de stad. Nadat de wol gedroogd was werd deze door scheren van de vacht verwijderd. Deze laatste bewerking werd 'ploten' of 'ofsteken' genoemd. Hiervoor hadden de drapeniers een of meer 'ofstecsters' in dienst (zie fig. 7).

Fig. 7 Het scheren van de vachten Tekening van Isaac

van Swanenburgh, ca 1600

Na deze bewerking werd de wol zonodig opnieuw gewassen. Daarna waren de 'wolverscietsers' aan de beurt. Hun taak was om de te verwerken wol soort bij soort te rangschikken. Dit gebeurde in het huis van de ondernemer. Wol van een hoge kwaliteit werd in deze fase van het productieproces eerst geverfd (zie fig. 8). Soms werden de in de wol geverfde lakens na het weven nogmaals geverfd. De mindere soorten wol werden alleen na het weven geverfd. Voor het verven werden plantaardige verfsoorten gebruikt. Men maakte onderscheid tussen blauwverven en roodverven. Voor het blauwverven werden de bladeren van de weedplant gebruikt en voor het roodverven gebruikte men het brazilie hout. Door toevoeging van andere plantensoorten werden diverse kleuren bereikt.

Fig. 8 Het verven Tekening van Isaac van Swanenburgh, ca 1600

Het verven zelf gebeurde in een verfkuip. Daarin werden eerst de verfstoffen en eventuele beitsmiddelen gemengd. Vervolgens werd de inhoud van de kuip verhit ('gesoden'). In de kuip werd de wol of de lakens met een stok in beweging gehouden gedurende ongeveer twee uur.

De volgende bewerking was het kammen ('kemmen') of kaarden ('kaerden') (zie fig. 9). Deze werkzaamheden werden door de kemsters verricht. Zij haalden de wol uit elkaar. Het verschil tussen 'kemmen' en 'kaerden' is dat bij het 'kemmen' de kortere wolharen van de rest worden gescheiden.

Fig. 9

Het kammen

Tekening van Isaac van Swanenburgh,

ca 1600

Bij het 'kaerden' blijven de kortere wolharen zitten.

Vervolgens ging het werk over in de handen van de spinsters (zie fig. 10). Het spinnen gebeurde bij de spinsters thuis. Daar beschikten zij over een handspil en een spinrokken. Daarmee werd het kettinggaren en het inslaggaren gesponnen. Het kettinggaren kreeg een betere bewerking dan het inslaggaren omdat het kettinggaren bij het weven grotere krachten moest kunnen weerstaan. Het garen werd daarna opgewonden met een haspel (zie fig. 11), tot strengen gebracht en was dan gereed voor verzending naar de wever.

Fig. 10 Een spinnende vrouw Tekening van Isaac van Swanenburgh, ca 1600

Fig. 11 Het haspelen van het garen Tekening van Isaac van

Swanenburgh, ca 1600

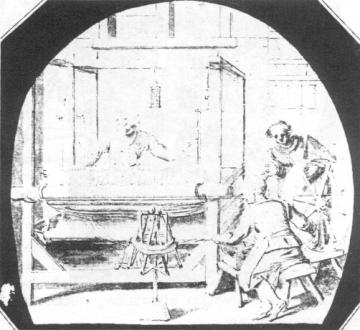

Het weven gebeurde bij de wever thuis (zie fig 12). Daartoe was het voorhuis of het achterhuis ingericht als werkplaats. Het weven gebeurde in grote lijnen als volgt: eerst werd het kettinggaren in het vereiste aantal en lengte bevestigd aan een kettingboom (zie fig. 13). De draad, die bestemd was voor de inslag werd op een spoel gewonden. De 'schachten' dienden om de draden van de ketting afwisselend op te heffen.en neer te drukken. Bij het 'schieten' van de inslag moest de wever er voor zorgen dat er regelmatig geweven werd. Eventueel gebroken draden werden weer aan elkaar geknoopt.

Fig. 12 Het weven

Tekening van Isaac van

Swanenburgh, ca 1600

Fig. 13 Het maken van een ketting

Tekening van Isaac van Swanenburgh,

ca 1600

Dan was het product gereed om naar de wiedster te worden gebracht. Deze verwijderde oneffenheden in het laken met behulp van scherpe messen. Daarna werden de lakens naar de vollerij gebracht en was het de beurt aan de vollers voor een volgende bewerking.

Het 'vollen' is een bewerking, waardoor de. lakens een viltachtig oppervlak, krijgen, zodat de draden var, de- schering en de inslag niet meer zichtbaar zijn (zie fig. 14). Om dit resultaat te bereiken wordt de volkom

eerst gevuld met warm water, volaarde. urine en boter. Het 'vollen' van de lakens gebeurde aanvankelijk in een volkom, waarin de lakens enige uren met de voeten werden gekneed. Later werd het kneden op mechanische weg tot stand gebracht.

Fig. 14 Het vollen en wassen

Tekening van

Isaac van Swanenburgh, ca 1600

Vervolgens werden de lakens opgehangen om te drogen. Daarna werden de lakens nogmaals genopt. Dan gingen de stukken weer terug naar de vollerij om verder klaar gemaakt te worden. Deze bewerking hield in: het opnieuw kaarden van het oppervlak met als doel de haartjes uit de viltlaag te halen en in eenzelfde richting te strijken. De voller bedient zich daarbij van een kaarde-distel. Tenslotte bracht de voller de aldus bewerkte lakens naar de 'ramen'. Dat zijn rechtopstaande palen, verbonden door een dwarslat en bezet met kleine haken om het laken te kunnen spannen. Deze 'ramen' bevonden zich aan de buitenzijde. van de stad. Door een windas werden de stukken op hun juiste lengte en breedte gerekt. Vóór het afnemen van de lakens werden deze eerst door de 'wardeins' gekeurd. Hiermee was het eigenlijke productieproces gereed en gingen de lakens terug naar de drapenier. Voordat de drapenier de lakens in de handel bracht, krijgen deze soms nog een eindbewerking. Dan worden ze direct na het 'ramen' nog geschoren. Soms gebeurde het scheren pas na de verkoop in opdracht van de koper. Het scheren zelf gebeurde door de 'droogscheerder'. Voor het uitvoeren van deze bewerking gebruikte hij een 'scheerdisch'. Het laken werd daarop uitgespreid en de haren van het laken werden door middel van 'kaarden' tegen de draad in geborsteld. Daarna scheert hij ze met een droogscheerdersschaar gelijk af, dat is: 'in de vlouch gezet'.

Omstreeks 1640 komt er enige verandering in het productieproces.

Dit vindt zijn oorzaak in de opleving van de textielnijverheid na

de grote immigratie vanaf 1582. Een grote toestroom van vakbekwame

immigranten uit de Zuidelijke Nederlanden zorgde voor een nieuwe

impuls ten aanzien van de kwaliteit, de kwantiteit en van variëteit

van het textielsoorten. De oude draperie van voor 1582 kende slechts

één soort, n.l. de lakenindustrie. In de nieuwe draperie van na

1582 ontwikkelden zich meerdere soorten textiel. Postumus 25)

noemt zeven verschillende soorten textiel op. de laken-, de baai-,

de saai-, de fustein-, de grein-, de warp-, en de ras-industrie.

Door de omvang van de vraag naar weefsels steeg de productie ver

uit boven die van de oude draperie. Vooral de grote vraag naar kostbare

weefsels bracht een ommekeer teweeg in de werkmethode. De omvang

van de orders en de, grootte van de variëteit maakten het noodzakelijk

om op grote schaal wol in te kopen. Veel kleine drapiers waren in

financieel opzicht niet meer in staat aan het productiesysteem in

zijn nieuwe vorm deel te nemen. Dit had tot gevolg dat kapitaalkrachtige

kooplieden zich van deze markt meester gingen maken. Meestal waren

dit uit de Zuidelijke Nederlanden afkomstige immigranten met grote

ervaring in de textielindustrie.

Deze kooplieden werden reders genoemd. De taken van de drapiers

ging toen veranderen omdat veel van hen aan de reders ondergeschikt

werden.

Opmerking: in de periode na 1582 werden de drapeniers uit de oude draperie drapier of ook wel trapier genoemd.

In het stadium van de uitbouw van de productie (vanaf

ca 1630) ontstond een concentratie van de productie. Zo gingen de

reders er toe over om de wevers niet meer thuis te laten werken,

maar in een gemeenschappelijke ruimte: de z.g. ateliers of winkels.

Ook voor de vollers traden belangrijke wijzigingen op. Bij de oude

draperie gebeurde het vollen van de lakens door deze enige uren

met de voeten te kneden. Hun werk werd in de nieuwe draperie overgenomen

door volmolens. Meestal werden deze molens door de stedelijke overheid

gebouwd en aan een volmolenaar verhuurd.

Omstreeks 1650 ontstond er tevens een nieuw type ondernemer. de

fabriqueur. Deze bemoeide zich alleen met de productie en niet met

de verkoop van de producten. Hij ontving opdrachten van de reder

en was op zekere hoogte tussenpersoon tussen de handelaars en de

arbeiders.